Cómo formar piezas de fundición complejas con moldes de arena

La fundición en arena es un proceso que utiliza moldes de arena no reutilizables para formar fundiciones de metal. Por una parte, es un proceso de fabricación aparentemente simple: cualquiera que ha formado castillos en la playa sabe que la arena puede ser usada para realizar formas detalladas. Sin embargo en una fundición, al tratar con el calor del metal fundido, hay que tener en cuenta muchos factores para el éxito. La fundición es usada para hacer componentes metálicos de todos los tamaños, que van desde algunas onzas hasta varias toneladas. Los moldes de arena pueden ser formados para crear piezas de fundición con fino detalle exterior, núcleos interiores y otras formas. Casi cualquier aleación de metal puede ser fundición de arena. Los huecos se hacen en arena humedecida, se rellenan con metal fundido y se dejan enfriar.

¿Qué es la Fundición en Arena?

La fundición en arena tiene tres importantes ventajas sobre otros materiales de moldeo:

- Es económica

- Es fácilmente reciclable, y

- Puede soportar temperaturas extremadamente altas

La fundición en arena es uno de los pocos procesos disponibles para metales con temperaturas de fundición altas como los aceros, níquel y titanio. Debido a su flexibilidad, resistencia al calor y relativamente bajo costo, la fundición en arena es el proceso de fundición más usado.

Las piezas de fundición se producen vertiendo metal líquido en una cavidad del molde. Para que un proceso de fundición sea exitoso, la cavidad de molde debe retener su forma hasta que el metal se haya enfríado y solidificado por completo. La arena pura se deshace fácilmente, pero la fundición de arena contiene material de unión que incrementa su capacidad de resistir el calor y mantener su forma.

La arena verde (un agregado de arena, carbón pulverizado, arcilla bentonita y agua) ha sido utilizada tradicionalmente en la fundición de arena, sin embargo los sistemas de moldeo moderno por adhesión química se están volviendo más populares. La arena de fundición más utilizada es la de sílice (SiO2).

Propiedades de la Arena de Moldeo

Fuerza

La capacidad del molde de arena para mantener su forma geométrica bajo condiciones de estrés mecánico.

Permeabilidad

La capacidad de un molde de arena permite el escape de gases y vapor durante el proceso de fundición.

Contenido de Humedad

El contenido de humedad afecta la fuerza y permeabilidad de un molde: un molde con poca humedad puede romperse, mientas un molde con demasiada humedad puede causar que burbujas de vapor queden atrapadas en el proceso de fundición.

Fluidez

La capacidad de la arena para rellenar las pequeñas cavidades del modelo. Una alta fluidez crea un molde más preciso y, por lo tanto, es útil para las piezas de fundición detalladas.

Tamaño del Grano

El tamaño de partículas de arena individuales

Forma del Grano

Esta propiedad evalúa la forma de granos individuales de arena basado en que tan redondos son. Generalmente, tres categorías de granos son usadas en la arena de fundición:

- Las arenas de grano redondos proporcionan una fuerza de adhesión relativamente escasa, pero una buena fluidez y acabado de la superficie.

- Los granos angulares tienen una fuerza de adhesión mayor debido al entrelazamiento, pero una menor fluidez y permeabilidad que los granos de arena redondos.

- Los granos subangulares son el término medio. Tienen mayor fuerza y permeabilidad que los granos redondos, pero menos fuerza y mejor permeabilidad que los granos angulares.

Colapsabilidad

La capacidad de la mezcla de arena de colapsar bajo fuerza. Una mayor colapsabilidad del molde permite que la fundición de metal se contraiga libremente a medida que se solidifica, sin riesgo de que se desgarre o agriete en caliente.

Resistencia refractaria

El molde no debe fundirse, quemarse o agrietarse cuando se vierte el metal fundido en él. La resistencia refractaria mide la capacidad de la arena de moldeo para soportar el calor extremo.

Reutilización

La capacidad de la arena de moldeo para ser reutilizada (después del acondicionamiento de la arena) para producir otras piezas de fundición de arena en operaciones de fabricación posteriores.

Muchas propiedades de la arena de moldeo dependen del tamaño del grano y distribución de las partículas de arena: el tamaño de grano pequeño mejora la fuerza del molde, pero el tamaño grande del grano es más permeable. La arena de grano fino proporciona a las piezas fundidas un buen acabado superficial, pero posee una baja permeabilidad, mientras que la arena de grano grueso proporciona lo contrario.

Am noA los aditivos básicos de arena, arcilla y agua pueden añadirse aglutinantes especiales para aumentar la cohesión. Estos aglutinantes pueden ser orgánicos o inorgánicos. Entre los aglutinantes más comunes se encuentran los cereales, brea molida, carbón marino, gilsonita, aceite de combustible, harina de madera, la harina de sílice, el óxido de hierro, la perlita, la melaza, la dextrina y materiales patentados.

Encontrar la combinación perfecta no es fácil. Algunas propiedades de un agregado de arena son contradictorias entre sí: una arena de moldeo con mayor colapsabilidad tiene menos resistencia, y una con mayor resistencia tiene menos colapsabilidad. Frecuentemente es necesario hacer cambios para lograr un compromiso que proporcione las propiedades adecuadas para la pieza específica y la aplicación de fundición. El control preciso de las propiedades de la arena de moldeo es tan esencial que los laboratorios de arena se han convertido en un elemento habitual de las fundiciones modernas.

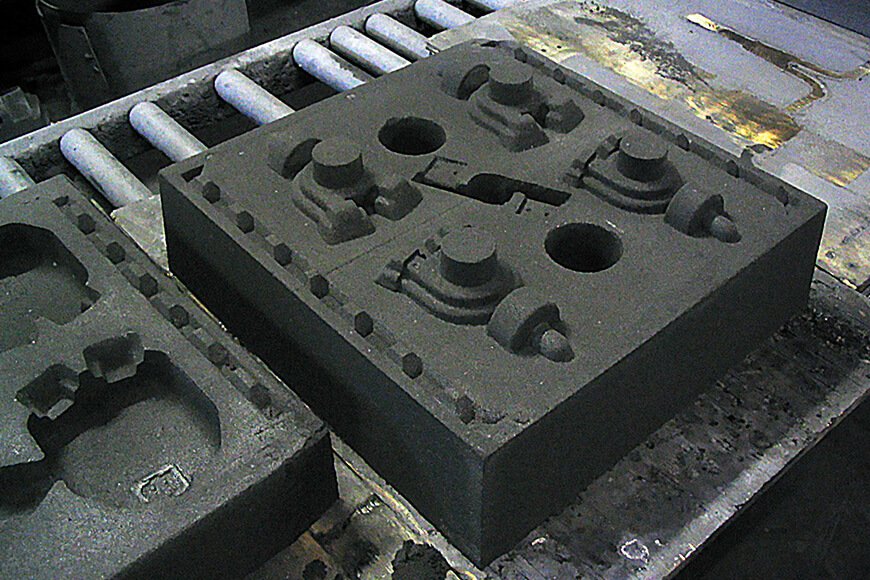

Partes de un Molde de Fundición en Arena

La forma de una pieza de fundición metálica se debe al molde utilizado para producirla – un buen molde es un prerrequisito para obtener una buena pieza de fundición. Los moldes tienen múltiples partes que trabajan juntas para influenciar el producto final.

La cavidad del molde se forma con el patrón, un modelo de tamaño completo de la parte que hace una impresión en el molde de arena. Algunas superficies internas no están incluidas en el patrón y serán creadas en núcleos separados.

Un núcleo es una forma de arena que se introduce en el molde para dar forma al interior de la fundición, incluyendo características como agujeros o pasajes. Los núcleos están usualmente hechos de arena para moldeo y puede ser sacudidos de la fundición. Una impresión del núcleo es una región añadida al patrón, al núcleo o al molde para localizar y apoyar el núcleo dentro del molde.

Los chaplets son pequeñas piezas metálicas que se fijan entre el núcleo y la superficie de la cavidad y que proporcionan un apoyo adicional al núcleo. Para poder mantener este soporte, los chaplets deben estar compuestos de un metal con la misma o más alta temperatura de fusión que la del metal que es fundido. Después de la solidificación, los chaplets deberán haber quedado encajados en la fundición.

Los núcleos de arena pueden ser producidos usando muchos de los mismos métodos que los moldes de arena: mientras que los moldes son formados con un patrón, los núcleos de arena son formados por una caja de núcleo; son similares a un troquel y pueden ser de madera, plástico o metal. Las cajas de núcleos también pueden contener múltiples cavidades para producir varios núcleos idénticos.

Un elevador es un vacío adicional dentro del molde diseñado para contener el exceso de metal. Evita que se formen huecos de contracción en la fundición principal alimentando el metal fundido a la cavidad del molde a medida que se solidifica y se contrae.

Todo el molde de arena está contenido en una caja llamada flask. En un molde de dos partes, que es el típico de las fundiciones en arena, la mitad superior (que contiene la mitad superior del patrón, la flask y el núcleo) se llama cope. La mitad inferior se denomina arrastre. La línea de separación es la línea o superficie que separa el cope y el arrastre.

Cómo hacer fundición en arena

La fundición en arena involucre cuatro pasos básicos: ensamblar el molde de arena, verter metal líquido al molde, permitir que el metal se enfríe y despues romper la arena y remover la fundición. Por supuesto, el proceso es más complejo de lo que se escucha.

El primer paso del ensamble del molde es llenar parcialmente el arrastre con arena. El patrón, la impresión del núcleo, los núcleos y el sistema de compuerta se colocan cerca de la línea de separación. A continuación, se monta la cope en el arrastre. Se vierte arena adicional en la mitad de la cope hasta cubrir el patrón, el núcleo y el sistema de rejilla, y luego se compacta la arena mediante vibración o de manera mecánica. El exceso de arena se retira con una barra de desprendimiento.

Ahora que se ha formado el molde, se remueve el cope del arrastre para que el patrón pueda ser extraído del molde.

La extracción del patrón se lleva a cabo cuidadosamente para evitar romper o distorsionar la cavidad del molde recién formada. Esto se facilita diseñando un ángulo de calado: una conicidad vertical perpendicular a la línea de apertura. El ángulo de inclinación suele ser de al menos 1°. Cuanto más áspera sea la superficie del patrón, mayor será el ángulo de inclinación que se debe proporcionar.

Antes de que pueda ser llenado con metal líquido, se necesita preparar el molde completo; la cavidad del molde es frecuentemente lubricada con lavados para facilitar el desmoldeo. Posteriormente se posicionan los núcleos, se añaden materiales adicionales al molde, como el cable de la cope, para ayudar a evitar las fugas, y las mitades del molde se cierran y se sujetan firmemente entre sí; las secciones de la cope y del arrastre mantienen una alineación adecuada con la ayuda de pasadores y guías.

Las mitades del molde deben permanecer aseguradas para que el metal líquido no gotee a través de la línea de separación. Antes de verter los moldes sin caja, a menudo se colocan cubiertas de vertido de madera o metal alrededor del molde y se colocan pesos en la parte superior para evitar que el cope se levante.

El metal fundido entra en la cavidad del molde a través de un sistema de conductos: el metal fundido se vierte en un molde a través de la taza de vertido, continúa por el bebedero (la parte vertical del sistema de conductos) y luego a través de los canales (partes horizontales). Los gases acumulados y el aire desplazado salen por los respiraderos. Los múltiples puntos por los que se introduce el metal en la cavidad del molde desde los canales se denominan compuertas.

Una vez que la pieza fundida se ha enfriado, se extrae del molde de arena. El proceso de retirada de la arena de las piezas fundidas se denomina “shakeout” (sacudida). La fundición puede extraerse manualmente o mediante maquinaria automatizada. Se utilizan comúnmente mesas de agitación y bombos rotativos.

Existen variaciones de este proceso básico dependiendo del patrón, tipo de flask y nivel de mecanización:

El moldeo en banco es el preferido para los trabajos pequeños. Toda la operación se lleva a cabo en un banco de altura conveniente.

El moldeado en el suelo se utiliza para trabajos de tamaño medio y grande. Como su nombre indica, el molde se coloca en el suelo antes del vertido.

El moldeado en máquina es utilizado para la producción en masa. El moldeado en máquina ahorra trabajo y ofrece una precisión y uniformidad superior, lo que hace posible mantener las tolerancias dentro de los estrechos límites a un promedio más rápido. Las operaciones principales realizadas por las máquinas de moldeo son el apisonado de la arena de moldeo, el rodamiento sobre el molde, la compuerta de moldeo, el golpeo del patrón y su retirada.

Reciclando arena de moldeo

Después de que la arena ha sido sacudida por completo de una fundición, los grumos se enfrían y destruyen. Todas las partículas y gránulos de metal son removidos, frecuentemente con la ayuda de un campo magnético. Toda la arena y los componentes se tamizan con zarandas, cribas rotativas o cribas vibratorias. La arena limpia puede reintroducirse al principio del ciclo de producción de arena de moldeo.

Todas las arenas Las arenas de moldeo se preparan en mullidores, que mezclan la arena, el agente adhesivo y el agua. Se utilizan aireadores para aflojar la arena y hacerla más fácil de moldear.

La arena preparada es entregada al piso de moldeo, usualmente en camiones de cuchara o en cintas transportadoras, donde se forma en moldes; los moldes pueden colocarse en el suelo o entregarse mediante cintas transportadoras a una estación de vertido. Tras el vertido, las piezas fundidas se separan de la arena adherida en una estación de sacudido. La arena usada, a su vez, se devuelve a los depósitos de almacenamiento mediante una cinta transportadora u otros medios.

Procesos y métodos de arena de moldeo

Moldes de arena verde

Una mezcla típica de arena verde contiene 89 por ciento arena, 4 por ciento agua y 7 por ciento arcilla. La arena verde es una favorita de la industria por su bajo costo y un rendimiento general sólido. El “verde” de la arena verde se refiere al contenido de humedad presente en la mezcla durante el vertido.

Los moldes de arena verde tienen la suficiente fuerza para la mayoría de las aplicaciones de fundición en arena. También proporcionan buena colapsabilidad, permeabilidad y reutilización. Las principales dificultades surgen por el contenido de humedad. Mucha humedad puede causar defectos en la pieza de fundición, ya que la tolerancia de humedad depende del metal fundido.

Procesos de fraguado en frío

A veces se utilizan aglutinantes no tradicionales en la fundición industrial en arena. Los aglutinantes de fundición convencionales necesitan calor para curarse, mientras que estos aglutinantes alternativos se adhieren químicamente a temperatura ambiente cuando se mezclan con la arena, de ahí el término procesos de fraguado en frío. Técnicamente avanzados, estos procesos relativamente recientes de fundición en arena son cada vez más populares. Los procesos de fraguado en frío son más caros que los moldes de arena verde, pero producen piezas de fundición con una precisión dimensional excepcional.

Fundición en molde de cáscara

La fundición en molde de cáscara es una invención relativamente reciente en técnicas de molde para producción en masa y un terminado suave; fue inicialmente usada en Alemania durante la segunda guerra mundial. El material de moldeo es una mezcla de arena de sílice fina y seca con un contenido mínimo de arcilla y un 3-8% de resina termo endurecible (fenol formaldehído o grasa de silicona). Cuando la mezcla de moldeo cae sobre la placa de diseño calentada, se forma una cáscara dura de unos 6 mm de grosor. Para curar la cáscara por completo, hay que calentarla a una temperatura de entre 440 y 650°F (230 a 350t) durante varios minutos.

Servicios de Fundición Personalizados

Reliance Foundry trabaja en colaboración con sus clientes para diseñar el patrón y método de molde para cada fundición personalizada. Solicite una cotización para obtener más información en cómo nuestro servicio de fundición puede adaptarse a sus requerimientos de Proyecto.

Artículos Relacionados

- Guía de Fundición a Profundidad: The Life of a Casting series

- Sociedad Americana de Fundición. “Sand Molding Processes”.

Créditos de Imágenes:

- Relleno de caja de molde: OKFoundry, CC BY 2.0, via Flickr

- Cope extraído de caja de molde: OKFoundry, CC BY 2.0, via Flickr

- Molde de arena abierto OKFoundry, CC BY 2.0, via Flickr

- Molde cerrado: OKFoundry, CC BY 2.0, via Flickr