Comment créer des moulages complexes avec des moules au sable

Le moulage au sable est un procédé qui se sert de moules au sable non réutilisables pour former des pièces de métal moulées. D’un côté, le moulage est un processus de fabrication surprenamment simple; quiconque a déjà fait des châteaux de sable à la plage sait que le sable peut servir à façonner des formes détaillées. D’un autre côté, dans une fonderie où il faut contrôler la chaleur du métal fondu, on doit prendre de nombreux facteurs en compte avant de pouvoir parler de réussite. Le moulage sert à fabriquer des composantes en métal de toutes les tailles dont le poids peut varier entre quelques dizaines de grammes et plusieurs tonnes. Les moules au sable peuvent être créés pour façonner des pièces moulées présentant des détails extérieurs, des noyaux internes et d’autres formes raffinés. Presque tous les alliages métalliques peuvent être moulés au sable. Des cavités sont créées dans un sable humide, puis remplies de métal fondu avant d’être mises à refroidir.

Le moulage au sable, c’est quoi?

Le sable de fonderie (aussi appelé sable de moulage) présente trois avantages de taille par rapport aux autres matériaux de moulage :

- Il ne coûte pas cher.

- Il peut facilement être recyclé.

- Il peut soutenir des températures excessivement élevées.

Le moulage au sable est l’un des rares procédés permettant l’utilisation de métaux dont la température de fusion est élevée, tels que les aciers, le nickel et le titane. À cause de sa grande flexibilité, de sa résistance à la chaleur et de son coût relativement peu élevé, le moulage au sable est le procédé de moulage le plus utilisé.

Les pièces moulées sont produites par la coulée du métal liquide dans la cavité du moule. Pour une pièce moulée réussie, la cavité du moule doit maintenir sa forme jusqu’à ce que le métal ait refroidi et se soit complètement solidifié. Le sable pur peut s’effondrer facilement, mais le sable de moulage contient des matériaux de liaison qui augmentent la capacité du sable à résister à la chaleur et à maintenir sa forme.

Le sable vert (un mélange de sable, de charbon pulvérisé, d’argile bentonite et d’eau) était autrefois fort utilisé pour le moulage au sable. De nos jours, cependant, les procédés de moulage à prise chimique modernes sont de plus en plus populaires. Le sable de fonderie le plus utilisé est la silice (SiO2).

Les propriétés du sable de fonderie

Solidité

La capacité d’un moule au sable à maintenir sa forme géométrique sous contrainte mécanique.

Perméabilité

La capacité d’un moule au sable à laisser les gaz et la vapeur s’échapper pendant le procédé de moulage.

Teneur en humidité

La teneur en humidité a un impact sur la solidité d’un moule et sur sa perméabilité : un moule présentant une teneur en humidité trop basse risque de se briser, tandis qu’un moule présentant une trop haute teneur en humidité peut piéger les bulles de vapeur à l’intérieur de la pièce moulée.

Coulabilité

La capacité du sable à combler les petites cavités du modèle. Une bonne coulabilité engendre un moule plus précis et, par conséquent, est nécessaire à la création de pièces moulées détaillées.

Taille du grain

La taille des particules de sable.

Forme du grain

La forme des grains de sable est évaluée en fonction de leur rondeur. Habituellement, le sable de fonderie est présenté sous trois catégories de grains :

- Les grains arrondis présentent une force de liaison relativement basse, mais une bonne coulabilité et une bonne finition de surface.

- Les grains angulaires présentent une force de liaison plus élevée puisqu’ils s’agglomèrent, mais une coulabilité et une perméabilité plus faibles que les grains arrondis.

- Les grains aux arêtes arrondies (aussi appelés grains subangulaires ou subanguleux) se retrouvent à mi-chemin entre les deux. Ils présentent une force plus élevée et une perméabilité plus basse que les grains ronds, mais une force plus basse et une perméabilité plus élevée que les grains angulaires.

Déformabilité

La capacité du mélange de sable à se déformer sous la contrainte. Un moule à haute déformabilité permet à la pièce de métal moulée de rétrécir librement alors qu’elle se solidifie, sans courir le risque d’une fissuration à chaud ou d’un craquement.

Réfractarité

Le moule ne doit ni fondre, ni brûler, ni craquer lorsqu’on y verse le métal fondu. La réfractarité mesure la capacité du sable de fonderie à résister à une chaleur extrême.

Réutilisabilité

La capacité du sable de fonderie à être réutilisé (suite au conditionnement du sable) afin de produire d’autres moulages au sable lors d’opérations de fabrication subséquentes.

Plusieurs propriétés du sable de fonderie sont affectées par la taille du grain et par la distribution des particules de sable : les grains de petite taille optimisent la solidité du moule; les grains de grande taille sont plus perméables. Le sable à grain fin offre des pièces moulées aux bons états de surface, mais à basse perméabilité; le sable à grain grossier offre l’inverse.

Des additifs ou des liants spéciaux peuvent être ajoutés à l’agrégat de sable, d’argile et d’eau de base afin d’augmenter la cohésion entre ces derniers. Ces liants peuvent être organiques ou inorganiques. Quelques liants répandus sont les céréales, le brai broyé, le charbon de mer, la gilsonite, le mazout, la farine de bois, la farine de silice, l’oxyde de fer, la perlite, les mélasses, la dextrine et les autres matériaux exclusifs.

Trouver la bonne combinaison n’est pas chose facile. Parfois, les propriétés d’un agrégat de sable se contredisent : un sable de fonderie à haute déformabilité aura une plus basse solidité, et un autre à grande solidité aura une plus basse déformabilité. Des concessions sont souvent nécessaires pour arriver à un compromis qui présente les propriétés adaptées à la partie et à l’application spécifiques d’une pièce moulée. Une maîtrise précise des propriétés du sable de fonderie est tellement essentielle que l’on retrouve souvent des laboratoires de sable à l’intérieur des fonderies modernes.

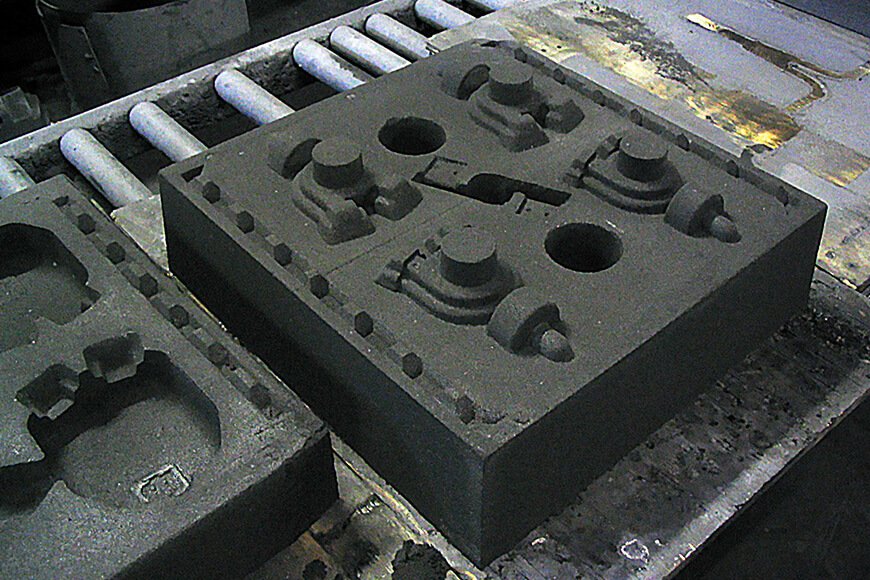

Les composantes d’un moule au sable

Une pièce de métal moulée est formée par le moule qui est utilisé pour la produire. Ainsi, un bon moule est nécessaire à la création d’une bonne pièce moulée. Les moules sont faits de plusieurs parties qui travaillent ensemble pour entraîner le produit final.

La cavité du moule est formée par le modèle, une reproduction en taille réelle de la partie qui fait une impression dans le moule au sable. Certaines surfaces intérieures ne sont pas incluses dans le modèle et seront plutôt créées par des noyaux distincts.

Un noyau est une pièce faite de sable qui est insérée dans un moule afin de définir l’intérieur de la pièce moulée, incluant des caractéristiques telles que des trous ou des conduits. Les noyaux sont habituellement faits de sable de fonderie. Par conséquent, on peut secouer la pièce moulée pour en retirer le noyau. Un support à noyau est une section ajoutée au modèle, au noyau ou au moule afin de situer le noyau et de le supporter à l’intérieur du moule.

Un support supplémentaire au noyau est apporté par les chapelets. Ce sont de petites pièces métalliques qui sont fixées entre le noyau et la surface de la cavité. Afin de maintenir ce support, les chapelets doivent être faits d’un métal présentant une température de fusion égale ou supérieure à celle du métal qui sera moulé. Une fois la pièce moulée solidifiée, les chapelets seront encastrés dans la pièce moulée.

Pour produire des noyaux de sable, on peut utiliser plusieurs des méthodes que l’on utilise pour produire des moules au sable : tout comme les moules sont façonnés par un modèle, les noyaux de sables sont façonnés par une boîte à noyau. Cette dernière ressemble à un moule et peut être faite de bois, de plastique ou de métal. Les boîtes à noyau peuvent également contenir de multiples cavités afin de produire plusieurs noyaux identiques.

Une masselotte est un espace vide ajouté au moule afin de contenir l’excédant de métal. Elle empêche la formation d’espaces vides dans la pièce moulée principale en envoyant le métal fondu vers la cavité du moule tandis que la pièce se solidifie et qu’elle rétrécit.

L’ensemble du moule au sable est contenu dans une boîte de moulage appelée châssis métallique. Dans un moule en deux parties, typique des moulages au sable, la moitié du haut (contenant la moitié supérieure du modèle, du châssis métallique et du noyau) est appelée châssis supérieur. La moitié du bas est appelée châssis inférieur. Le plan de joint est la ligne ou la surface qui sépare le châssis supérieur du châssis inférieur.

Comment faire un moulage au sable

Le moulage au sable implique quatre étapes de base: assembler le moule au sable, couler un métal liquide dans le moule, laisser le métal refroidir, puis briser le sable et retirer la pièce moulée. Évidemment, ce procédé est bien plus complexe qu’il n’en a l’air.

La première étape d’assemblage du moule est de remplir partiellement le châssis inférieur de sable. Le modèle, le support à noyau, les noyaux et le système d’attaque (aussi appelé système de remplissage) sont placés à proximité du plan de joint. Le châssis supérieur est ensuite monté sur le châssis inférieur. Du sable supplémentaire est versé dans le châssis supérieur jusqu’à ce que le modèle, le noyau et le système d’attaque soient recouverts, puis le sable est compacté mécaniquement ou par vibrations. L’excédent de sable est enlevé à l’aide d’une barre en aluminium.

Maintenant que le moule est formé, le châssis supérieur est retiré du châssis inférieur et le modèle pourra ainsi être extrait du moule.

L’extraction du modèle est exécutée avec grand soin afin d’éviter de briser ou de déformer la cavité du moule fraîchement créée. Ceci est facilité par la conception d’une dépouille : une sortie dont l’angle vertical est perpendiculaire au plan de joint. La dépouille a habituellement un angle d’au moins 1°. Plus la surface du modèle est rude, plus l’angle devra être important.

Avant de pouvoir remplir le moule de métal liquide, il faut le préparer en entier; la cavité du moule est souvent lubrifiée avec du nettoyant à moule afin de faciliter le retrait de la pièce moulée. Ensuite, les noyaux sont positionnés, des matériaux de moulage supplémentaires comme des joints d’étanchéité sont ajoutés afin de prévenir les écoulements et les deux moitiés du moule sont jointes et bloquées en position; le châssis supérieur et le châssis inférieur maintiennent un bon alignement à l’aide de broches et de guides.

Les moitiés du moule doivent être attachées fermement pour que le métal liquide ne puisse pas fuir via le plan de joint. Avant la coulée, des moules sans châssis métallique, du bois ou des chemises de versement en métal sont souvent placées autour du moule et des poids sont placés sur le dessus afin d’empêcher le châssis supérieur de se soulever.

Le métal fondu entre dans la cavité du moule en passant par un système d’attaque : le métal fondu est coulé dans le moule en passant par l’entonnoir de coulée, traverse la descente de coulée (la partie verticale du système d’attaque), puis les chenaux (les parties horizontales). L’air déplacé et les gaz accumulés s’échappent par les évents. Les multiples points à partir desquels le métal entre dans la cavité du moule à partir des chenaux s’appellent des portes.

Une fois la pièce moulée refroidie, elle est sortie du moule au sable. Le processus qui permet d’enlever le sable des pièces moulées s’appelle le décochage. La pièce moulée peut être enlevée manuellement ou par une machine automatisée. Des tables d’agitation et des tonneaux rotatifs sont souvent utilisés.

Il existe quelques variantes à ce procédé de base selon le modèle, le type de châssis et le niveau de mécanisation :

- Le moulage à l’établi est préféré pour les petits travaux. Toute l’opération est effectuée sur un établi installé à une hauteur pratique.

- Le moulage au sol est utilisé pour les travaux de moyenne et de grande taille. Comme son nom le suggère, le moule est placé sur le sol avant la coulée.

- Le moulage à la machine est utilisé pour la production de masse. Le moulage à la machine permet des économies de main d’œuvre et offre une précision et une uniformité supérieures, ce qui permet de garder des limites de tolérance étroites et un rythme rapide. Les principales opérations performées par des machines de moulages sont : serrer le sable de fonderie, retourner le moule, former la porte, frapper le modèle et ses replis.

Recycler le sable de fonderie

Une fois le sable enlevé de toute la pièce moulée, les fragments refroidissent, puis sont broyés. Toutes les particules et les granules de métal sont retirés, souvent à l’aide d’un champ magnétique. Tout le sable et ses constituants sont filtrés à l’aide de shakers, ou de grilles vibrantes ou rotatives. Le sable ainsi nettoyé peut ensuite être réintroduit au tout début du cycle de production du sable de fonderie.

Les sables de fonderie sont préparés dans des malaxeurs, lesquels mélangent le sable, les agents liants et l’eau. Des aérateurs sont utilisés conjointement afin de décompacter le sable pour le rendre exploitable pour le moulage.

Le sable ainsi préparé est envoyé au plancher de moulage (habituellement via des camions à benne ou des convoyeurs à bande) où il servira à la formation de moules; ces moules pourront être placés sur le plancher ou envoyés par convoyeurs à une station de coulée. Après la coulée, les pièces moulées sont séparées du sable qui leur est attaché à la station de décochage. Le sable utilisé va, à son tour, être retourné dans les bacs de rangement par des convoyeurs à bande ou par un autre moyen.

Le sable de fonderie est habituellement recyclé et réutilisé, cycle après cycle. L’industrie estime qu’approximativement 100 millions de tonnes de sable sont utilisées pour la production annuelle. De ce chiffre, il n’y a qu’entre quatre et sept millions de tonnes dont on se débarrasse, et même ce sable est souvent recyclé par d’autres industries.

Les procédés et les méthodes de moulage du sable

Moulage au sable vert

Le mélange de sable vert typique contient 89 pour cent de sable, 4 pour cent d’eau et 7 pour cent d’argile. Le sable vert est adoré par l’industrie parce qu’il est peu dispendieux et qu’il présente dans l’ensemble une performance solide. Le « vert » de sable vert fait référence à la teneur en humidité présente dans le mélange pendant la coulée.

Les moules au sable vert ont une solidité suffisante à la plupart des applications du moulage au sable. Ils présentent également une bonne déformabilité, perméabilité et réutilisabilité. Les principales difficultés proviennent de leur teneur en humidité. Trop d’humidité peut engendrer des défaillances de la pièce moulée, et la tolérance à l’humidité dépend du type de métal coulé.

Moulage à froid

Parfois, des liants non traditionnels sont utilisés lors du moulage au sable industriel. Les liants conventionnels doivent être traités à la chaleur, mais ces liants alternatifs se lient chimiquement au sable auquel ils sont mélangés à température pièce – d’où le terme moulage à froid. Techniquement avancés, ces procédés de moulage au sable sont relativement nouveaux et sont de plus en plus populaires. Le moulage à froid est plus coûteux que le moulage au sable vert, mais il produit des pièces moulées à la précision dimensionnelle exceptionnelle.

Moulage en coquille

Le moulage en coquille est une technique de moulage inventée assez récemment dans le but d’optimiser la production de masse et la création d’un fini lisse. Cette technique a été utilisée pour la première fois en Allemagne pendant la Seconde Guerre mondiale. Le matériau de moulage consiste en un sable de silice fin et sec dont la teneur en argile est minimale auquel on ajoute entre 3 pour cent et 8 pour cent de résine thermodurcissable (soit phénol-formaldéhyde, soit graisse au silicone). Lorsque le mélange de moulage est déposé sur la plaque-modèle chauffée, une coquille rigide d’environ 6 mm d’épaisseur se forme. Pour traiter la coquille complètement, il faut la chauffer à une température entre 440 °F (230 °C) et 650 °F (350 °C) pendant plusieurs minutes.

Services de moulage personnalisés

Reliance Foundry travaille conjointement avec sa clientèle afin d’élaborer le modèle idéal et la méthode de moulage optimale pour chaque pièce moulée personnalisée. Demandez une Soumission pour en apprendre davantage sur nos services de moulage et découvrez comment ils peuvent correspondre à vos exigences de projet.

Articles connexes

- In-Depth Casting Guide: The Life of a Casting series

- American Foundry Society. “Sand Molding Processes”.

Provenance des images

- Remplissage de la boîte de moulage : OKFoundry, CC BY 2.0, via Flickr

- Châssis supérieur extrait de la boîte de moulage : OKFoundry, CC BY 2.0, via Flickr

- Moule au sable ouvert : OKFoundry, CC BY 2.0, via Flickr

- Moule formé : OKFoundry, CC BY 2.0, via Flickr