Une introduction à la production et aux propriétés des aciers alliés

Un aciériste dans une aciérie.

Selon l’Association mondiale de l’acier Worldsteel, 1 869,9 millions de tonnes d’acier ont été produites en 2019. Cela représente une augmentation de 3,4 % par rapport à la production de 2018 et plus du double de la production de 1999. Le monde présente des besoins en acier toujours croissant. Ce matériau est utilisé en construction, ainsi que dans les secteurs industriels et manufacturiers. Étant à la fois robuste et peu coûteux, il est idéal pour tous les types de fabrication.

Comment est fait l’acier?

Le fer, l’une des composantes élémentaires majeures de l’acier, est l’un des éléments les plus abondants de la croûte terrestre. Tous les aciers alliés sont principalement constitués de fer et de carbone (entre 0,002 % et 2,1 % de leur poids). Dans cette gamme, le carbone se lie au fer pour former une structure moléculaire robuste. La combinaison crée une microstructure maillée produisant certaines propriétés matérielles sur lesquelles on compte lorsqu’on utilise l’acier, comme la résistance à la traction et la dureté.

Bien que tous les aciers soient faits de fer et de carbone, différents types d’acier contiennent différents pourcentages de chacun des éléments. L’acier peut également comporter d’autres éléments tels que le nickel, le molybdène, le manganèse, le titane, le bore, le cobalt, ou le vanadium. L’ajout de différents éléments à la « recette » de l’acier allié affecte ses propriétés matérielles. La méthode de fabrication et le traitement de l’acier augmentent encore davantage ces caractéristiques.

Un groupe d’aciers alliés notable contient du chrome. Tous les alliages de ce type sont connus sous le nom d’aciers inoxydables.

Comment faire de l’acier

À la base, l’acier est créé par le mélange de carbone et de fer à de très hautes températures (au-dessus de 2600 °F).

La métallurgie primaire crée de l’acier à partir d’un produit appelé « fonte brute ». La fonte brute est en fait du fer fondu, à partir du minerai de fer, qui contient plus de carbone qu’on n’en retrouve dans l’acier.

L’aciériste utilise un système qui forme des bulles d’oxygène dans la fonte brute alors qu’elle est en fusion. Ce processus engendre une oxydation équitable à travers la masse de métal en fusion. L’oxydation supprime le carbone en trop. De plus, elle vaporise ou lie les impuretés faites d’éléments comme le silicium, le phosphore et le manganèse.

La métallurgie secondaire est faite « dans une poche ». C’est en fait un processus de raffinage et d’alliage de l’acier. La métallurgie secondaire peut soit commencer par la fonte de débris ou soit poursuivre le processus primaire. Des éléments peuvent être ajoutés afin d’obtenir un alliage spécifique. L’aciériste peut aussi retirer les impuretés (les scories) de la surface. La poche est chauffée et refroidie aux températures requises pour que le processus chimique puisse prendre place.

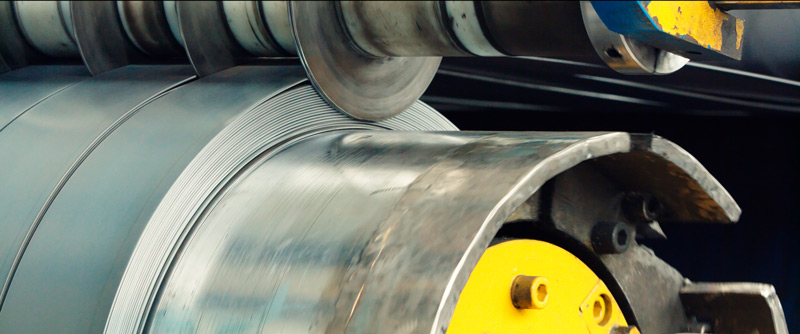

L’acier est coupé et enroulé pour la production de tuyaux.

La finition de l’acier

Dans une fonderie, l’acier est décapé ou moulé à la cire perdue en différentes formes. Dans une aciérie, l’acier est moulé via une coulée continue afin de former des matières premières pour la construction. La coulée continue crée des formes standardisées avec l’acier brut, et non des pièces presque finies. L’acier brut sera ensuite usiné ou travaillé jusqu’à devenir un produit final. Les aciéries moulent et forment souvent des feuilles, des billettes, des barres, des blooms, des tuyaux, des lingots et des câbles.

Une aciérie peut aussi laminer l’acier à chaud ou à froid lors de la production. Ces procédés engendrent différentes formes et finitions. Avant d’être expédié, l’acier pourrait être coupé, bobiné ou regroupé.

Dans une fonderie ou une usine, l’acier peut subir un traitement thermique. Les dernières étapes, comme le trempage, le revenu, la normalisation et le recuit, peuvent façonner le comportement de l’alliage lors de son utilisation.

L’invention de l’acier

Les archéologues ont trouvé l’acier le plus ancien sur un site datant d’il y a environ 4 000 ans, en Turquie. Les aciers au creuset, comme le célèbre acier Wootz provenant du sud de l’Inde, étaient déjà fabriqués régulièrement pendant le 4e siècle avant Jésus-Christ. Cependant, jusqu’au milieu du 18e siècle, la métallurgie était un travail exceptionnellement ardu.

En effet, l’acier fond à une température d’environ 2700 °F. Maintenir cette haute température était un défi lorsqu’on utilisait les fourneaux d’antan servant à faire des aciers au creuset. De plus, on retrouve des impuretés composées d’éléments comme le silicium et le manganèse dans les aciers alliés. Encore aujourd’hui, la gestion de ces impuretés présente un défi. Avec les techniques de métallurgie d’antan, le processus était long et comprenait de nombreuses étapes. Les fondeurs passaient la journée entière à chauffer et à agiter les matières premières, à retirer les scories et à réchauffer les alliages. Une fois l’acier moulé, il allait être travaillé par des forgerons. Le martelage sur l’enclume créait les formes finales. Il aidait également à la distribution et à l’atténuation des pores, des inclusions et des écarts de carbone.

En 1856, Henry Bessemer a déposé le brevet pour un procédé permettant de fabriquer de l’acier d’une nouvelle manière. En utilisant un convertisseur Bessemer, plutôt que des conteneurs de fusion traditionnels, l’aciériste a pu créer des bulles d’air dans le métal en fusion. Réagissant au contact de l’air, les impuretés oxydent et produisent un dégagement gazeux. L’oxydation aide également à créer et à maintenir la chaleur intense nécessaire à la production de l’acier.

Un procédé qui prenait autrefois une journée entière dans une fonderie et encore plus de temps dans une forge était maintenant remplacé par un nouveau procédé qui ne prenait que 20 minutes pour créer 5 tonnes d’acier. L’acier de Bessemer était également plus robuste (et de meilleure qualité) que ce que les aciéristes ne pouvaient espérer. Cette innovation a supporté la révolution industrielle.

Des débris en acier sont déplacés avec un électroaimant.

L’acier est-il magnétique?

La plupart des aciers sont magnétiques, mais pas tous. L’acier est principalement composé de fer, et le fer est magnétique. Le ferromagnétisme a été découvert dans la nature via les « lodestones » : des pierres faites de magnétite, un oxyde de fer. D’autres éléments sont aussi ferromagnétiques, comme le cobalt et le nickel. On retrouve aussi parfois ces éléments dans l’acier.

Les aciers inoxydables sont connus comme étant des aciers non magnétique, mais tous les aciers inoxydables contiennent du fer et plusieurs contiennent également du nickel. En réalité, seuls certains alliages inoxydables ne sont pas magnétiques. L’acier inoxydable austénitique (qui contient du nickel) n’est pas magnétique dans la plupart des cas (quoiqu’il puisse devenir légèrement magnétique lorsqu’il est travaillé). D’autres types, comme les alliages ferritiques ou martensitiques, sont à la fois inoxydables et magnétiques.

Les propriétés de l’acier

L’acier est fort utilisé à cause des propriétés matérielles qui lui sont propres et de son coût assez peu élevé. Comparés à bien d’autres matériaux de construction et de fabrication d’outils (comme le bois, la pierre, le béton ou la fonte), les alliages de fer présentent les caractéristiques suivantes :

- Dureté : résistance contre les encoches lorsque pressés avec une pression augmentant graduellement

- Robustesse : lorsque le matériau se déforme, la robustesse décrit sa capacité à ne pas se casser

- Élasticité : résistance contre la déformation lorsque tirés avec une pression augmentant graduellement

- Résistance à la traction : capacité du matériau à résister à la traction avant de briser

- Malléabilité : capacité à être façonnés par martellement ou par pression sans briser

- Ductilité : capacité à être façonnés sans perdre de sa dureté (le travail du métal rend souvent les matériaux plus cassants, mais les matériaux ductiles ne se fragilisent pas si facilement)

La prédominance de ces propriétés varie d’un alliage à l’autre mais, de manière générale, l’acier parvient à être à la fois plus dur et plus robuste (moins cassant) que plusieurs autres matériaux.

Les aciers à outils sont souvent trempés pour maximiser leur dureté.

Types d’acier

Il existe quatre principaux regroupements d’alliages d’acier : les aciers au carbone, à outils, alliés, et inoxydables.

- Les aciers au carbone : Les aciers à basse, moyenne et haute teneur en carbone varient principalement en termes de dureté et de ductilité. Les aciers doux ou à basse teneur en carbone ont tendance à être plus ductiles que les aux autres types d’aciers, mais ils présentent également une dureté moins importante. À l’autre extrémité du spectre, les aciers à haute teneur en carbone sont plus durs. Cependant, les aciers à haute teneur en carbone sont généralement moins ductiles.

- Les aciers à outils : Les aciers à haute teneur en carbone comportant des éléments ajoutés tels que le tungstène, le vanadium ou le molybdène, et ayant subi un traitement thermique et un trempage pour augmenter leur dureté, sont utilisés comme aciers à outils.

- Les aciers alliés : Ce regroupement d’aciers fait habituellement référence à des aciers qui ont été mélangés à des éléments bien spécifiques qui leur donnent des propriétés matérielles extraordinaires, mais qui n’entrent pas dans la description des autres regroupements. Tous les aciers sont des alliages et plusieurs d’entre eux contiennent des éléments additionnels. Cependant, les aciers alliés sont des aciers inhabituels conçu pour une application bien précise, laquelle peut se situer n’importe où, de la proposition de valeur à la concoction d’alliage exotique pour des réacteurs.

- Les aciers inoxydables : Ces aciers sont des alliages comprenant du chrome. Le processus de passivation les rend résistants contre la rouille.

Production de l’acier : une histoire de recyclage

L’une des caractéristiques les plus intéressantes de l’acier (et d’autres métaux) est que les déchets peuvent être transformés en nouveaux métaux de très haute qualité. Le processus de métallurgie secondaire forme des alliages qui sont aussi bons que ceux provenant directement de la fonte brute. Les objets métalliques peuvent se détériorer à l’usure, mais la chimie élémentaire des métaux démontre que la fonte et l’alliage créent des produits complètement neufs.

Dans de telles circonstances, la croissance de la production métallurgique ne requiert pas nécessairement la fonte de nouveaux minerais (quoique la production de fonte brute joue un rôle essentiel dans la chaîne logistique de l’acier). La récupération et la transformation des débris en acier signifient que le panneau automobile d’hier pourra devenir la poutrelle IPN de demain.

Considérant que 98 % de l’acier est récupérable, on peut affirmer que le métal est l’un des produits les plus recyclables au monde. Néanmoins, ce n’est pas sans défi environnemental. Le coke, une sorte de charbon, est souvent utilisé comme source de carbone en métallurgie. De plus, la fonte, l’oxydation et d’autres procédés de production requièrent de grandes quantités d’énergie, ce qui engendre le dégagement de produits chimiques et de dioxyde de carbone. Heureusement, des tonnes de recherches sont effectuées dans le domaine de la métallurgie afin de diminuer les problèmes liés à la production de métaux. Certaines solutions incluent le recyclage du dioxyde de carbone en le retournant directement dans l’acier produit (comme source de carbone), ce qui permet de réduire les besoins en matériaux comme le coke.

Avec ces nouvelles technologies qui sont affinées et appliquées, la métallurgie continuera d’être l’une des industries les plus importantes du futur. Elle soutient, propulse et construit notre économie.